Poka-yoke: ergonomia a prova di errore

Nel 1961, l’ingegnere giapponese Shigeo Shingo si trovò davanti a un problema da risolvere: un prodotto veniva a volte venduto con un pulsante difettoso, poiché gli operai si scordavano di inserirvi due piccole molle. La soluzione che Shingo adottò fu quella di ripensare il compito: invece di prendere le molle direttamente dal contenitore, gli operatori avrebbero dovuto prima preparare le molle su un ripiano, e solo dopo inserirle sotto al pulsante. In questo modo, in caso di errore, gli operatori avrebbero visto una delle molle rimaste sul ripiano, accorgendosi subito di non aver assemblato correttamente il pulsante. Un sistema a prima vista banale, ma che evidenziava ed evitava gli errori di distrazione, che venne chiamato Poka-yoke (a prova di errore), termine che deriva dalla locuzione poka o yokeru, che nello shogi (gioco da tavolo giapponese accomunabile agli scacchi) significa “evitare una mossa errata”. In realtà, il termine utilizzato in origine era baka-yoke, cioè “a prova di idiota”, che venne ritenuto troppo aspro come nome. Questo metodo di controllo degli errori è ampiamente usato sia in ambito lavorativo che nella vita di tutti i giorni, e in questo articolo avanzeremo alcune idee applicative per l’ergonomia.

Poka-yoke: evitare gli errori

Quindi, cos’è il principio poka-yoke? è un modo di progettare una postazione o un processo che “costringe” l’operatore a non commettere errori. Detto così sembra un concetto un po’ astruso, quasi ostile; in realtà, abbiamo tutti avuto a che fare con sistemi poka-yoke: Il forno a microonde non può essere avviato a meno che il portello non sia chiuso. La presenza di un interruttore che impedisce l’accensione del forno a microonde con il portello aperto protegge l’utilizzatore da pericolosi incidenti domestici.

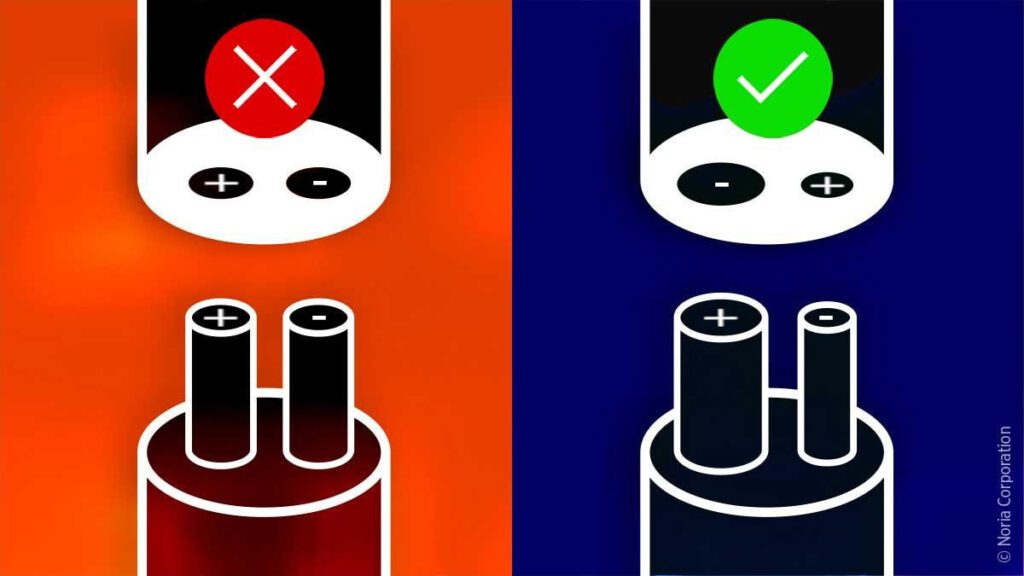

Ma torniamo in fabbrica. Esempi di poka-yoke sono ad esempio tutti quei sistemi a incastro asimmetrico che impediscono un assemblaggio errato, che potenzialmente potrebbe essere scoperto molto tardi nella pipeline di lavoro.

Oltre a questo tipo di controllo, detto “metodo del contatto”, se ne distinguono altri due:

- Metodo del valore fisso: il controllo è eseguito tramite il numero di azioni da compiere (ad esempio, numero di componenti prelevati).

- Metodo delle fasi di lavoro: il controllo avviene sulla corretta sequenza delle azioni che l’operatore deve eseguire, impedendo sequenze errate (il pezzo B si incastra con il pezzo C solo se prima è stato assemblato B con A).

Questi tre metodi si possono applicare sia tramite un approccio di controllo/prevenzione, come nell’ultimo esempio, o con un approccio volto al rilevamento/avvertimento, che nel caso precedente comporterebbe l’accensione di una spia luminosa a segnalare l’errato assemblaggio.

Sicurezza ed ergonomia

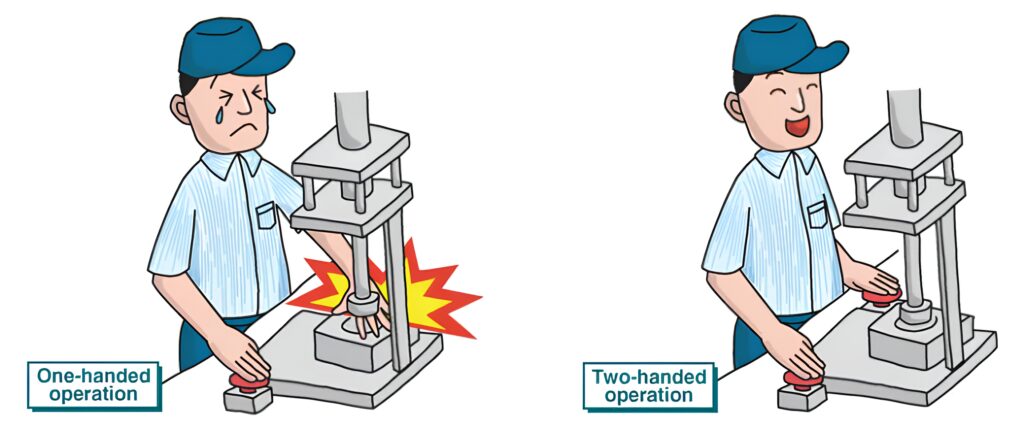

Come abbiamo visto nell’esempio casalingo del forno a microonde, i principi del poka-yoke possono essere impiegati anche per assicurare la sicurezza della persona. Un esempio molto diffuso (con approccio preventivo) è l’impiego di due pulsanti distanti che devono essere premuti contemporaneamente per attivare una pressa idraulica. In questo modo l’operatore deve impegnare entrambe le mani, e non rischia il grave incidente disegnato nella prossima figura.

E in ambito ergonomico?

Possiamo immaginare una serie di esempi di implementazione dei principi poka-yoke per ridurre gli errori di tipo ergonomico, ad esempio:

Nella movimentazione manuale dei carichi, uno dei fattori che concorre a influire sul rischio complessivo è l’altezza di prelievo e deposito dell’oggetto movimentato; l’altezza considerata “safe” è quella tra le anche e le spalle, e i carichi più pesanti dovrebbero essere prelevati e depositati a questa altezza. Implementando un sistema di etichettatura a colori corrispondenti (verde, giallo, rosso) su oggetti di peso diverso e ripiani degli scaffali, l’operatore è guidato nello svolgere le movimentazioni entro le altezze raccomandate. Ovviamente, per un sistema di questo tipo, è richiesta un’organizzazione a monte delle postazioni e del lavoro per ridurre al minimo le movimentazioni con combinazioni di carico e altezze più sfavorevoli.

Seguendo il principio dell’avvertimento, invece, si può pensare a sistemi di rilevamento della forza: se ad esempio un operatore che utilizza un avvitatore in linea imprime una forza verso il basso eccessiva, o stringe l’attrezzo troppo forte, una cella di carico può attivare un feedback luminoso/sonoro sullo strumento, permettendogli di correggere in tempo reale la quantità di forza utilizzata. Ricordiamo infatti che, nel calcolo dell’indice OCRA per il rischio da movimenti ripetitivi degli arti superiori, l’uso di forza è uno dei fattori che ha il peso maggiore nel conteggio del punteggio finale.

Il metodo del contatto, infine, è di per sé un aiuto nel ridurre il rischio di sovraccarico biomeccanico nell’ambito dei movimenti ripetitivi. Seguendo questo metodo, viene reso evidente e univoco il posizionamento e l’orientamento dell’oggetto da assemblare o inserire, riducendo così il tempo di presa e le azioni di ispezione e rotazione dell’oggetto, fattori che, come l’uso di forza, innalzano il punteggio OCRA.

Sicuramente, ora che conoscete un po’ meglio questa filosofia di progettazione, comincerete a vederne le infinite applicazioni che ci circondano. Vi è venuto in mente qualche esempio specifico?